現場の4M

4Mとは(Man、Machine、Material、Method)の頭文字を取ったもので、(人、設備、材料、方法)です。4Mが変わったときに問題が発生する確率が高くなります。その問題点を分析するとき、4Mごとに層別し原因を特定していきます。

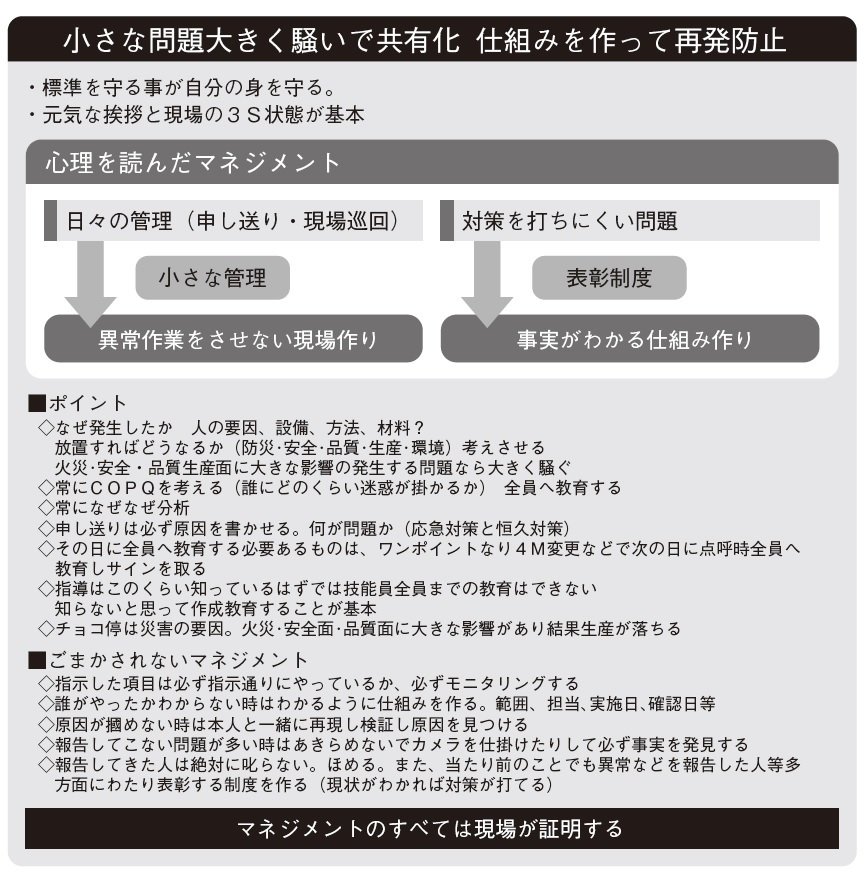

なぜなぜ分析

問題の再発防止に使います。安全、防災、品質、生産など幅広く使えますが、なぜを複数回繰り返さないと、原因にたどり着けません。慣れるまで教育が必要です。

ラインとスタッフとは

ラインとは一般的に直接作業しているメンバーのことです。スタッフは、ラインで発生した問題や不具合などを助ける専門的なメンバーのことです。専門スタッフは、ラインに問題が発生したり、相談や依頼事項など安全、防災、環境、品質、生産、設備面においてラインを強くしたり、困っていることを助けたりする係で、夜勤はなく日勤のみとなります。ラインは夜勤などありますが、スタッフに夜勤はありません。ラインとスタッフがうまくかみ合って良い製品が生まれてきます。

変化点

工程の中で4Mが変わるときに不具合や失敗が起きやすくなります。4Mの中で具体的に何が変化点かを決め、具体的にしていけば原因がわかり、それを標準化していけばよいと思います。

兆候点

工程の中ではいろいろな問題が起きますが、その前に何か別の現象を見つけることで、事前に手を打ち標準化し管理をすることができます。

運営体制

ひとつの工場には工場長、部長、課長、そして現場には主任がいます。ここまでは夜勤はありません。そしてラインの監督をする監督者がいます。ラインは全部で4班あり、夜勤があります。24時間を8時間ごとに区切り、ライン別に作業しています。

A直、B直、C直、D直と分かれています。A直は8時から16時まで、B直は16時から24時まで、そしてC直は24時から8時までの時間帯です。D直は休日となります。この直ごとに監督者が1名配置されています。つまり、一工程で監督者が4名います。ラインが5工程ほどあれば20名いることになります。