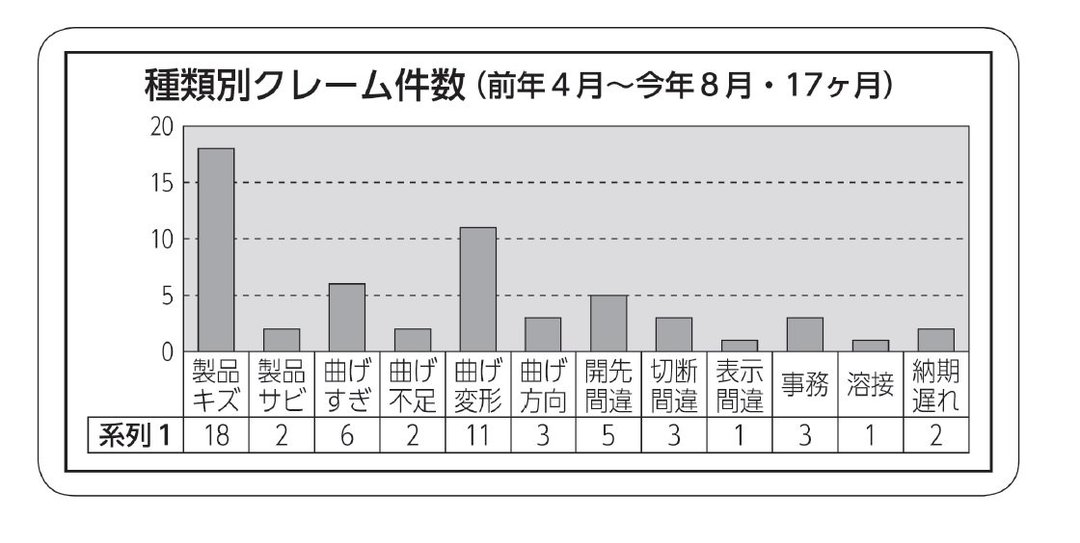

5)早くも活動2ヶ月目の10月にクレーム0件

活動は社員の基礎研修を終えた9月からスタートしたのですが、クレームは10月に早くも「0件」を記録しました。その原因を次に記します。

①“不良品を社外に出さない”との意識が全社員に芽生えた

②原因の60%が取引先との事前の連携や確認で解決できた

③技術に関するものは、当面ベテランがカバーした

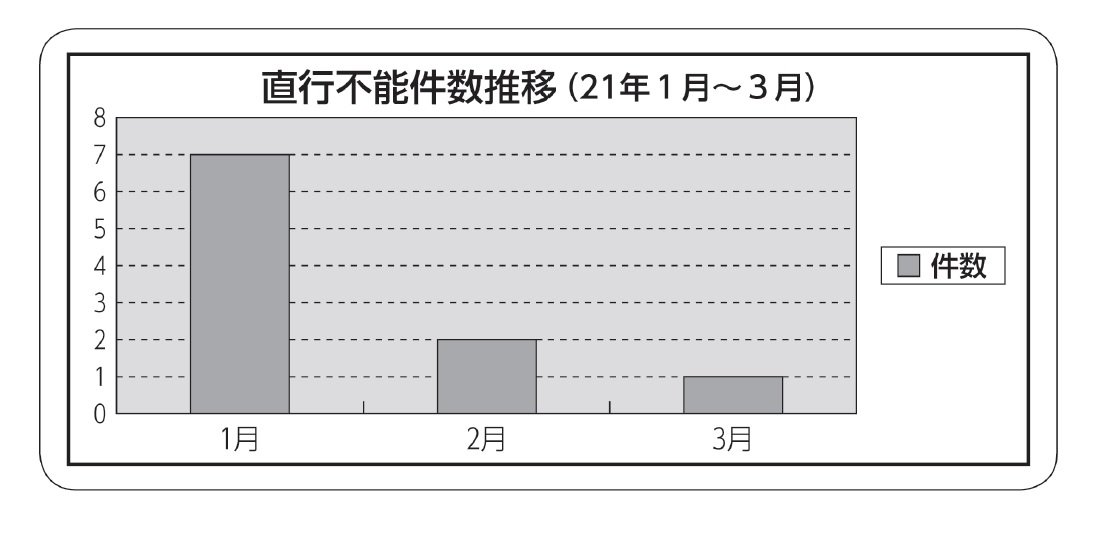

このようにして早くもクレーム件数では活動の成果が出ましたが、これは社外流出が止まったということで、工程での不良がなくなったわけではありません。そこで1月から「直行不能率」の改善に目標を変更して、工程内不良の改善に取組むことにしました。

※「直行不能率」とは、工程で手直しをしたものも不良に加算する

クレーム件数や工程不良率より数値が大きく問題点(改善点)が見えやすい

結果は直行不能率が7件(1月)、2件(2月)、1件(3月)と急速に改善されていきました(図2参照)。

これは作業の標準化を中心に工程能力の改善を進めた結果でした。専任の品質管理課長が置かれたことも手伝って3月は途中まで「0件」で推移していましたが最後に1件発生したのは残念でした。

2、営業部門は新規取引先の獲得件数を目標に

社員インタビューで“曲げ加工だけでは大企業の注文は取れない”という意見がありましたが、それに応える意味で事業の領域が拡張されることになり、そのために取引先を新規に開拓するよう社長の指示がありました。

1)1~3月の目標を2月に達成

3月の新工場稼動にあわせて、1~3月の新規開拓目標件数を“12件以上”に設定、その結果

1月 3件

2月 11件 累計14件

2月に早くも目標を達成し新工場稼動に向けてよい準備が出来ました。

“成功の最大の原因”は2ヶ月以上実績のない休眠取引先を集中的に訪問したことでした。訪問先の中には、「丁度いいときに来てくれた」と即座に受注につながった例もあったのです。1回でも取引のあった取引先を、維持し深堀りすることが有効なことを物語る事例でした。

●教訓

1、品質クレームの原因の60%は営業部門で事前に解決できる問題だった

2、新工場開設に備えた新規取引先の開拓は、休眠顧客の訪問が有効だった