第1章 実例で探る改善策

【1】A工業・中国工場

1、購入部材の品質改善に着手

社内の体制が一応整ったのを機に購入部材の品質の改善に取組むことになりました。先ず納入業者ごとに品質の状況を整理してもらいましたが、調べてみると意外にも中国の子会社の品質が最も悪いことが分かりました。そもそも中国工場の真の狙いはコスト競争力の強化にあったはずですが、それがグループの足を引っ張る結果になっていたのです。

2、全社上げて指導にとりくむ

早速、経営会議で審議され最重要課題として全社を上げて改善に取組むことになりました。指導の内容は次の通りでした。

(1)社長と関係部長が毎月訪問し、指導する

(2)必要に応じて、製造の技能職など関係する担当者が訪問指導する

(3)本社工場で成果を上げた製造部長が中国工場の製造部長として出向する

まさに全社を上げた指導体制で、その後1年間に投入された人と時間は膨大なものでした。しかしそれにも拘らず本社の受入検査で見る限り、なぜか指導の効果は現れませんでした。それどころか指導開始1年後の4、5月には8%、7%とそれまでの2倍の不良率になってしまったのです。

3、成果が上がらなかったのはナゼだったか

そのような状況下で、社長から「1度現地の工場を見て欲しい」との要請を受け、社長と調整して6月末に2泊3日で中国工場を訪問することになりました。2泊3日で何が出来るかも問題でしたが、それ以上に1年間の全社上げての指導だったにもかかわらず成果が上がらなかったのはナゼなのか、その原因を把握することが重要でした。

品質保証部長に見せていただいた3月に実施した「品質監査報告書」、それは3項目に及ぶ綿密なものでしたが、結果は○が3個、Aが7個、×が3個というもので、明らかに改善が思うように進んでいないことを示していました。指導の内容に問題はなかったのに成果が上がってないのはなぜか、それが問題だったのです。

私は、一連の事情聴取を通してその原因を想定し、社長に2泊3日の計画書を提出しました。意図した内容は次の通りです。

(1)幹部とディスカッションして目標を設定する

・品質の現状値(初期値)を調べる

・工場全体の2月までの不良率の改善目標値を設定する

・それを達成するための部門毎の行動目標を設定する

(2)有効な「アクションプラン」を作成する

・誰が、いつまでに、何をするかを決める

・役割を全員に割り当てる。

・達成状況を毎月チェックする方法を織り込む

(3)目標達成に向けて全員参加で活動するための準備を計画する

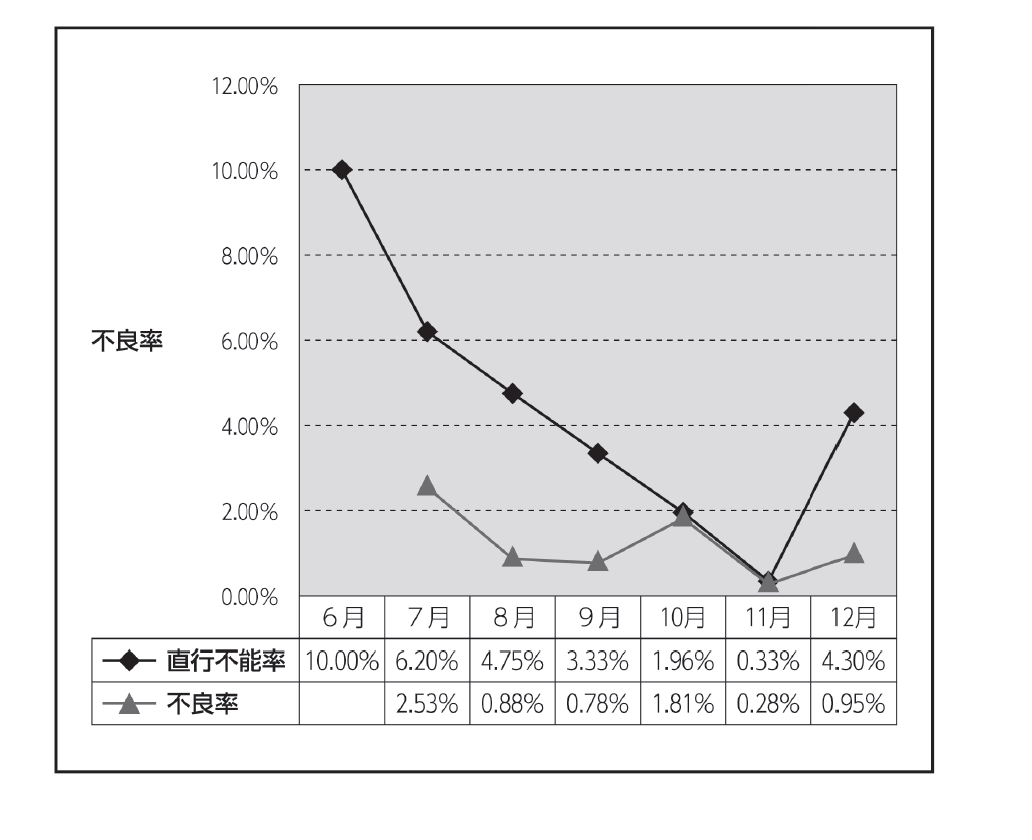

このようにして2泊3日の訪問を終え活動がスタートしました。その結果、現地の熱心な取り組みもあって、目標をはるかに上回る成果を上げることができました。1例を示しますとグラフに示すとおり加工工程の直行不能率(途中手直しも不良に算入する指標で、不良率より問題点が明確になる)は10%から0.8%と実に1/3になったのです。

(6月初期値:10% 12月目標値:5%以下)

1年間の指導に欠けていたものは何だったのか、それは前記の3項目だったのです。そして一旦欠けていたものが満たされた結果、それまで1年間の指導内容が見事に結実したのでした。

“立てた計画を確実に実行する”

そのための“仕組み”が会社の体質を改善し強い会社にするカギなのです。

●教訓

目標(計画)達成のカギは

(1)目標設定

(2)アクションプラン

(3)全員参加